COMO EM QUALQUER OUTRO PROCESSO DE IMPRESSÃO, ESSA ETAPA DEIXA TODOS OS ENVOLVIDOS EM PÉ DE GUERRA. COMO SOLUCIONAR?

1 – Introdução

Uma das grandes preocupações dos profissionais envolvidos nos processos de impressão, seja este qual for, com certeza, é o setup de máquina. E é justamente esta etapa que deixa os operadores, supervisores, programadores e demais envolvidos em pé de guerra, ou seja, é o ponto de partida para uma tremenda situação de conflito, pois é nessa hora que surgem as cobranças relacionadas a tempo desperdiçado nas operações de setup. “Não vamos aqui explanar situações que não sejam objetivas, pois nosso negócio é ganhar tempo”.

2 – O setup em máquinas flexográficas banda estreita

Como se sabe, no processo de impressão flexográfica, muitas são as variáveis que impactam a realização do setup de máquina, e muitas dessas variáveis podem ser pré-verificadas antes mesmo de ele ser iniciado, ora pois, se pensarmos a partir desse ponto, podemos definir essa atividade como um pré-setup, ou seja, um processo que se inicia na concepção do produto (rótulo, etiqueta, ou qualquer outro). Vale lembrar que muitos são os casos em que o arte-finalista (ou ainda o designer) não tem o domínio das questões referentes à flexografia e, assim, acabam criando artes que não levam em conta as variáveis desse processo de impressão.

Então podemos observar que: se a arte não está de acordo, o produto nem deve ser levado para a máquina, pois, com certeza, o resultado não será satisfatório. No entanto, em muitos casos, devido à falta de conhecimento dos envolvidos na impressão, o que ocorre é que essa arte acaba indo para a clicheria e a mesma não dá a devida atenção, produz o clichê, e este vai parar na produção. Só depois de acertado o trabalho na máquina é que o operador vai concluir que o serviço não estava correto. Olha só que situação desagradável!

Aí sim, chegamos a um dilema: rodar ou não rodar o serviço? Se rodarmos, corremos o risco de devolução e perda da confiança do cliente, se não o fizermos, perdemos tempo em algo que não se tornou produtivo e ainda gerou horas desperdiçadas. São muitas as decisões que temos que tomar por algo mal concebido.

Mas antes de chegarmos a essa situação, não seria mais viável “pensar o antes e não executar o depois”? Pois bem, querendo, ou não, podemos afirmar que o setup começa na concepção do produto, ou seja, na ideia inicial, mas não é aquele setup que impacta o tempo da produção, e sim aquele que irá minimizar o “Lead Time” do produto dentro da empresa convertedora.

Nessa situação, uma boa alternativa seria firmar parcerias com clicherias e designers que conheçam realmente essas variáveis da flexografia, pois assim iniciamos o processo de maneira correta ou, no mínimo, com a certeza de que os erros relacionados ao clichê estão controlados, já que isso proporcionará bons frutos para o processo. Nessa linha, devemos adotar os seguintes parâmetros:

a) Distorção do clichê, que evitará problemas com a repetição do passo de impressão;

b) Lineatura do clichê, que evitará problemas relacionados com entupimentos e sujidades na impressão;

c) Sobreposições de cores, que evitarão registros com alto grau de dificuldade, por exemplo, registros em traços e textos pequenose ou textos vazados (negativos) e, se isso for inevitável, que se faça o uso de trapings e/ou out lines, que minimizarão possíveis variações de registro em máquina, ou ainda, se possível, utilizar cores especiais em vez de sobreposições;

d) Ter certeza sobre a qualidade da matriz que irá ser impressa.

Após ter se certificado de que a nossa matriz, o clichê, está de acordo, aí sim, podemos programar nosso setup com maior eficiência. Aqui, firmamos a primeira regra para um setup eficaz: “Ter certeza sobre a qualidade da matriz a ser impressa”.

3 – O setup no dia a dia da produção

Sabemos que um bom serviço de retaguarda traz muitos frutos no que diz respeito à qualidade do tempo de setup e na qualidade final do processo. Mas para que isso se torne uma realidade, a sincronização entre os setores da fábrica deve ser muito bem feita, porque sem esta comunicação, algo tende a sair do controle; imagine a seguinte situação: O operador faz todo o acerto de máquina e deixa por último o acerto de corte e nesse momento, verifica-se que o fio de corte está ruim. Pense no transtorno eno tempo que foi perdido por não se atentar a esse fator. Aqui, firmamos a segunda regra para um setup eficaz: “Verificar o fio de corte da ferramenta antes de se colocar tintas e outros insumos em máquina”.

Feita essa aferição, da condição da ferramenta de corte, podemos começar a pensar no acerto propriamente dito da máquina. Será? Bem, antes do acerto, precisamos ter um processo de preparação dos insumos a serem utilizados. Muitas vezes o que ocorre, devido à necessidade de se enxugar os custos, é que o operador fica a cargo de montar clichês, preparar a tinta, correr atrás da matéria-prima e outras atividades que não agregam valor ao processo que está sobre sua responsabilidade, pois o mesmo tem que estar focado em acertar e operar o equipamento em si. Aqui, podemos definir a terceira regra para um acerto eficaz: “Retirar funções extras dos operadores”

Retirando essas funções dos operadores, podemos então enxergar um novo horizonte em nosso processo de setup e também na organização da planta produtiva, pois começamos atrabalhar com setores de apoio, o que ajuda em muito na produtividade e na eficácia do tempo de setup. Assim, começamos a dividir o processo em etapas distintas, onde teremos:

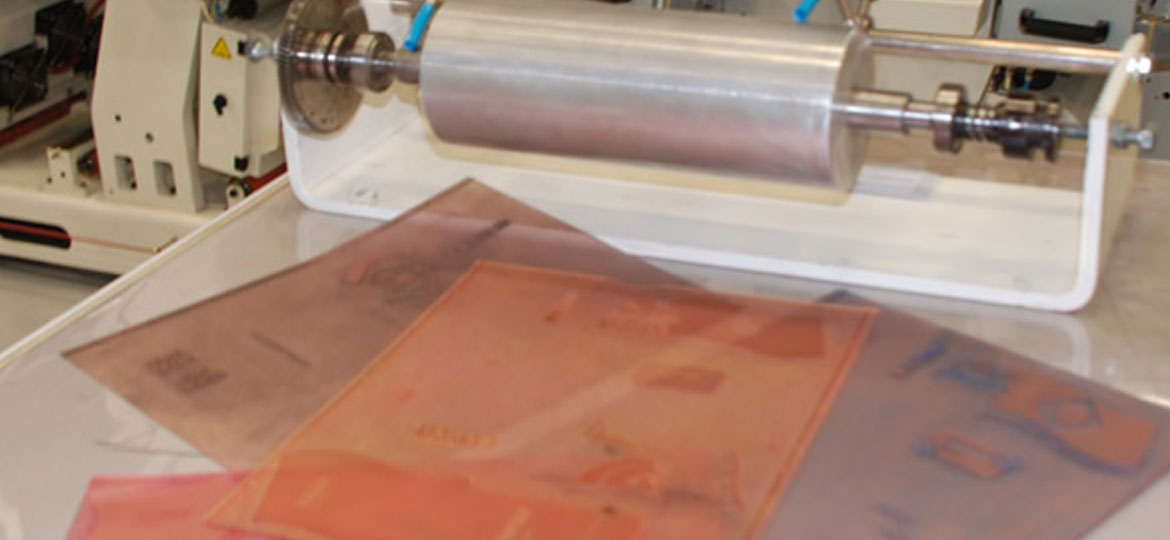

a) Montagem – não nos focar aqui somente à colagem do clichê, mas também funções relacionadas aos mesmos, como: o armazenamento correto do clichê, a conferência, a limpeza e a montagem propriamente dita do mesmo no cilindro, ou na camisa.

b) Tintas – aqui também olhamos com o foco de auxiliar e diminuir os acertos de cores demorados no pé da máquina, onde só acertamos o que realmente dependemos dela, ou seja, pressões, registros, velocidades, entre outros. Então, a tinta tem que ser apenas complementada na máquina (ajuste fino), nunca para ser preparada.

c) Limpeza – a partir do momento que focamos a permanência do operador na máquina, este também não deve perder tempo com possíveis limpezas de peças durante o processo; o serviço de limpeza tem que ser executado por uma pessoa especifica, de forma a nutrir sempre a máquina com peças limpas, montadas e organizadas.

4 – Programação como ferramenta para otimizar os setups

Partindo do contexto em que deixamos a casa ajeitada na produção e ganhamos e otimizamos o setup, é de suma importância que também recebamos do PCP uma programação que não nos proporcione muitas trocas de cores, formatos e outras características que diferenciem um serviço do outro. Então, temos que analisar a melhor programação para não impactar a eficiência da produção. É difícil, sim, mas não, impossível. Todo o trabalho tem de estar focado no resultado final, é preciso empenho para que não executemos muitas trocas, somente o necessário. Assim, chegamos à quarta regra básica para o bom andamento do setup: ” Programar de maneira que os trabalhos tenham características em comum”.

Se não houver uma harmonia entre os setores ligados à produção, com certeza nosso tempo será longo, o que pode causar um estresse desnecessário à equipe, o que não é interessante para o bom funcionamento da fábrica. Então, se conseguimos enxergar esses passos dentro de nossa fábrica já começamos a ter a visão crítica da parte organizacional no que diz respeito a organizar de forma racional este setup de máquina. Vejamos o seguinte: se já definimos as características dos clichês, das ferramentas e da função de cada um no processo produtivo, o que vem a seguir é simplesmente acertar o foco na parte organizacional, pois de nada adianta ter clichês, ferramentas e colaboradores em sintonia, se não tivermos um roteiro de como fazer e como desfazer esse setup. É aí que entra a figura dos documentos de controle de processo, dois quais podemos citar:

a) Ficha técnica de produto – documento que passará todas as informações referentes ao que irá ser reproduzido;

b) Check-list de atividades – documento que checará se todos os meios estão disponíveis para produzir;

c) Ordem de produção – documento que trará a informação de quanto produzir;

d) Programação da produção – documento que informará em que sequência os trabalhos serão produzidos.

De posse dessas informações, podemos impor a quinta regra para um setup eficaz, que é: “Documentar e paramentar todas as informações referentes ao produto a ser impresso”.

Dessa forma, sabendo o quê e como executar, o setup funcionará de maneira harmoniosa e organizada, o que, sem dúvida alguma, minimizará o tempo de acerto de máquina. Essas orientações, com certeza serão bem aceitas, se na empresa houver compreensão de todos os envolvidos no processo, sabendo que cada um é parte de uma engrenagem e que tem sua função para o bom funcionamento do processo de impressão.

Outro item muito importante para se ter um setup eficaz são as manutenções e correções dos equipamentos. O ditado “Sem combustível o carro não anda” também pode ser empregado às impressoras, ou seja, sem cuidados, o equipamento fica à mercê de parar e, geralmente, ele para na hora em que mais precisamos dele. Vale então ressaltar que é preciso ter consciência sobre a necessidade de cuidados com o equipamento e que só quem convive com ele pode identificar e prevenir possíveis avarias.

Então é importante que o operador sempre relate os problemas da máquina aos seus superiores, pois manutenção preventiva é programada e manutenção corretiva é parada inesperada. Isso pode ser impactante ao “Lead Time” do produto na fábrica. Assim, podemos aferir alguns pontos que estão diretamente ligados ao bom funcionamento do equipamento, como: se a máquina está lubrificada; se existe a presença de folgas em buchas, rolamento e outros; se o equipamento apresenta ruídos estranhos, dentre outras situações. Então, daqui, podemos identificar a sexta regra para um setup perfeito, que é: “Verificar possíveis avarias no momento das trocas de serviço e, se encontradas, verificar providências de reparoimediato”.

5 – Do acerto de máquina à aprovação final

Após todos os conceitos aplicados para melhoria do tempo de setup, finalizamos esta atividade com a aprovação do serviço, no entanto, precisamos também ter parâmetros para efetivar a aprovação. É muito importante que executemos a aprovação de arte em máquina e, para isso, temos que nos municiar de critérios que nos assegure que estamos enviando um produto final que surpreenda o cliente no seu recebimento.

Nessa etapa, podemos citar dois modos, bem aceitáveis e confiáveis, de como aprovar um trabalho em máquina: 1) Utilização de provas do próprio clichê, assinada pelo cliente, mas verifique se na hora da realização das provas a tinta utilizada é a mesma utilizada em máquina; 2) Aprovação pelo cliente em máquina é a mais confiável, mas também mais demorada, pois temos a questão dos pequenos ajustes sugeridos pelo cliente que, em vez de ajudar no processo de setup, acaba por aumentar o tempo, pois exige sempre o algo a mais. Daqui tiramos a sétima regra básica para efetuar um setup de máquina eficiente, que é: “Ter parâmetros confiáveis para execução da aprovação”.

6 – Conclusão

Dessa forma, concluímos o setup de máquina, mas o nosso trabalho não termina aqui. A partir deste momento temos que acompanhar a produção de forma confiável, pois do que adianta todo esse trabalho minucioso, se não executarmos o acompanhamento da produção com atenção e critérios.

7 – As novas tecnologias e a necessidade de capacitação

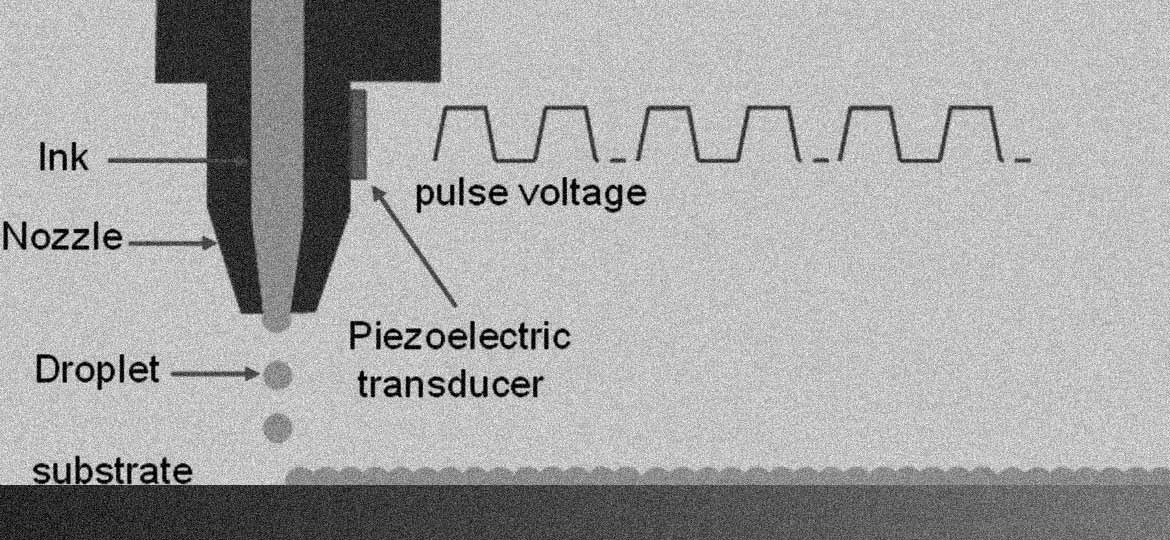

Pensando em reduzir ao máximo os tempos de setups, os fabricantes de equipamentos vêm desenvolvendo novas tecnologias que ajudam muito na redução dos mesmos. No entanto, de nada vale a tecnologia avançada, se o colaborador não tiver consciência da necessidade de conhecimento técnico e muito capricho para com o equipamento, não que não se devam ter esses requisitos para com as máquinas mais antigas, mas os cito, porque os novos equipamentos precisam de conhecimento em maior escala.

Nem toda empresa dispõe de capital para a compra de novas tecnologias, como: máquinas com trocas rápidas “tipo cassetes”, facas magnéticas, montadoras com vídeo câmeras através de micro pontos; mas sabemos que a questão que melhor vai nos fazer enxergar o setup como uma operação que não nos traga medo é a capacidade de se reinventar sempre.