5 motivos que impedem as cores de serem impressas corretamente em embalagens.

Existem algumas coisas que todo convertedor e gráfico, que atua no segmento de embalagens, deveriam saber. Certamente, muitos dos grandes competidores desse mercado já sabem, mas, como não é novidade para ninguém, o setor cresce continuamente em todo o mundo – aparentemente, indiferente à concorrência com os meios digitais. Afinal, não é possível se ter uma embalagem virtual.

Esse cenário vem movimentando a indústria e fazendo com que muitos gráficos visionários deixem os setores promocional e comercial para investir em processos de impressão de embalagens.

Contudo, ingressar nesse mercado e simplesmente imprimir não é o caminho mais indicado. Como em nenhum outro segmento, o de embalagens depende da qualidade visual e, quando digo isso, refiro-me a cor e imagens bem definidas, que transmitam as mensagens do produto que acondicionam.

Nem preciso dizer que o impacto visual da embalagem, por exemplo, em uma gôndola de supermercado ou farmácia tem papel fundamental na sedução do consumidor. A cor é um dos três atributos mais importantes de uma embalagem. Obviamente, a qualidade do produto conta, mas o apelo visual da embalagem é um item fiel da balança.

E como assegurar essa qualidade? Como garantir que o vermelho ou o verde da marca de um cliente seja impresso de modo uniforme e consistente? Como evitar problemas e, consequentemente, a perda de dinheiro por meio da necessidade de refazer os trabalhos?

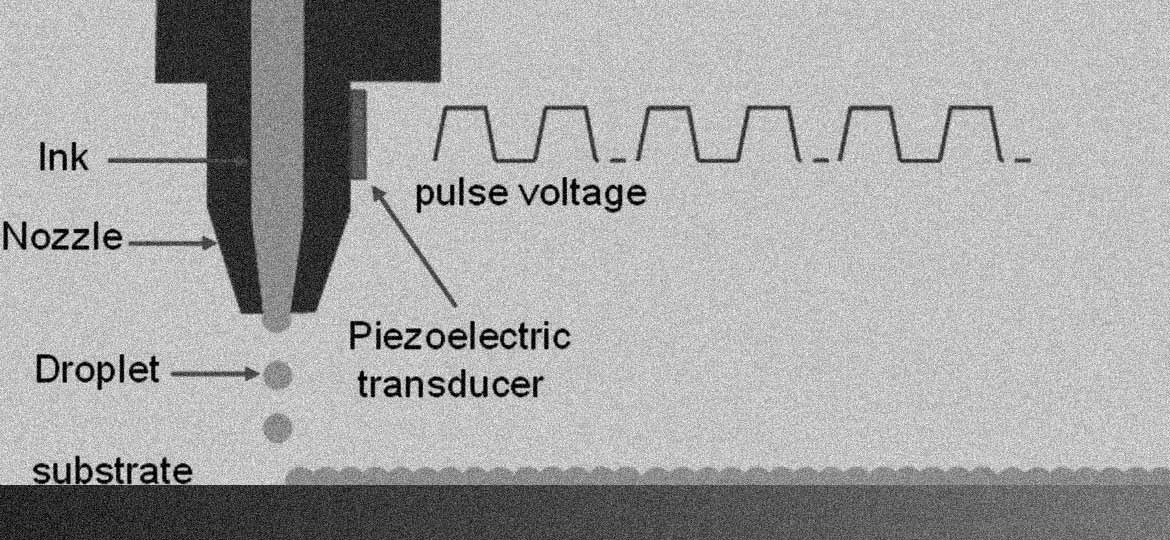

Aqui, retorno ao início do artigo: há cinco coisas que todos os gráficos e convertedores que atuam no segmento de embalagens devem saber para assegurar rentabilidade, qualidade e, claro, conquistar novos e grandes clientes, e elas passam pelo uso de um instrumento conhecido: as cabines de luz (ferramentas profissionais para observação de provas de cor). Obviamente, esse é o passo fundamental e inicial que não dispensa o uso dos conhecidos espectrofotômetros.

Embora as leituras de um espectrofotômetro possam demonstrar que um processo está sendo executado dentro das especificações, uma empresa ainda poderia acabar entregando peças insatisfatórias se a cor do produto não é aquela que o cliente espera quando as mercadorias são dispostas nas prateleiras das lojas. Em algum ponto da cadeia de fornecimento, as pessoas precisam avaliar visualmente a aparência das cores dos produtos quando eles são colocados juntos e sob uma mesma iluminação, nos locais onde são vendidos ou utilizados.

A primeira dica se refere à iluminação. Escolha uma cabine de luz de qualidade para efetuar a análise das amostras. É sabido que a luz (e sua coloração) afeta a forma como enxergamos a cor. Então, proceda essa análise tendo em mente qual será a iluminação usada no local em que o produto estará exposto.

Manter o ambiente escuro, conservando unicamente a luz da cabine acesa, é a segunda dica. Luz é cor, e qualquer raio de luz, por menor que seja, entrando pela janela ou emitido por uma luminária, pode alterar a percepção da cor na sua amostra.

Já a terceira orientação diz respeito aos cuidados com a própria cabine de luz. Não deixe nada dentro dela – parece óbvio, mas não é!

A quarta se refere à maneira de se observar o original. Você pode até pensar que fixar o olhar ajudará no foco, mas, na verdade, seus olhos se tornam menos sensíveis após 5 a 10 segundos de observação sobre o mesmo objeto. Ao julgar uma cor, olhe rapidamente para ela e, em seguida, descanse os olhos antes de ir para a próxima.

Não menos importante é a necessidade de se utilizar cabines de luz profissionais em vez das “caseiras”, comumente construídas com lâmpadas convencionais encontradas nas lojas. O parâmetro para determinar se um tipo de lâmpada é adequado ou não para controle de qualidade visual de cores é a curva de distribuição de energia no espectro visível de 360nm a 750nm medida com espectrorradiômetro, por meio da qual é calculada, entre outros parâmetros, a classificação CIE51 que determina a “qualidade” de emissão de luz no espectro visível, e deve ser de no mínimo classificação CIE51 B/C (norma ASTM D1729-96) em que B é a “qualidade (intensidade)” de energia luminosa no espectro visível e C, no espectro UV (violeta). A melhor classificação CIE51 é A/A e a pior E/E. As cabines de luz profissionais devem possuir especificações iguais ou superiores à exigida pela norma ASTMD1729-96.

A quinta dica, também muito importante, é treinar os profissionais que irão executar esse trabalho. Olhos treinados e experientes são complementos essenciais para essa tarefa – e cabine de luz alguma no mundo fará milagres!

E não se esqueça: a utilização de espectrofotômetros é importante para o seu fluxo de trabalho e controle de qualidade. Eles permitem que todas as empresas na cadeia de fornecimento de embalagens possam medir e especificar a cor usando uma “linguagem-espectral” universal de valores e compartilhar essas informações com seus fornecedores. Os espectrofotômetros são utilizados para monitorar a precisão das cores durante o processo de fabricação da embalagem a fim de garantir que ela permaneça exatamente igual desde a concepção até a chegada à prateleira do consumidor. Mas esse é um assunto para um novo artigo!